HAZOP چیست؟

یکی از مهم ترین آموزش های مورد نیاز مهندسی صنایع در مبحث ریسک، آموزش HAZOP می باشد. آموزش HAZOP یکی از تکنیک های حوزه ریسک می باشد که در آن مخاطرات بالقوه عملیاتی به صورت سیستماتیک، مدیریت می شوند.

این عبارت تشکیل شده از ابتدای کلمات Hazard & Operability Study .

تحقیقات HAZOP به فعالیتی گفته می شود که راجع به خطرات و مشکلات موجود در سیستم بر روی اهداف طراحی و عملیاتی انجام می شود و می تواند به شناسایی و ارزیابی مشکلات و خطراتی که میتوانند ریسکی را به محیط زیست و یا تجهیزات وارد کند و یا از اثر بخشی فرایند جلوگیری کند کمک کند.

HAZOP در طی مراحل طراحی یک فرآیند یا پروژه جدید ، برای تغییرات عمده فرآیند و برای بررسی دوره ای خطرات موجود در عملیات پیش رو استفاده می شود. سازمان ایمنی و بهداشت شغلی ایالات متحده (OSHA) ، و همچنین سایر تنظیم كنندگان استاندارد ها در سراسر جهان ، روش HAZOP را به عنوان یك روش قابل قبول برای ارزیابی خطر تشخیص می دهد.

کیفیت و اثربخشی مطالعه HAZOP به تجربه رهبر با تکنیک HAZOP و همچنین فرایند در حال تجزیه و تحلیل ، با سیستم های کنترل فرآیند و به طور کلی عملیات واحد بستگی دارد.

در ابتدا این تکنیک در سال 1963 در واحد جداسازی واقع در شرکت Imperial Chemical Company یا ICC اجرا شد. با گذشت زمان و به مرور تکنیک های بیشتری و گسترده تری به مطالعات هزوپ اضافه شدند و تکنیک hazop به شکل امروزی درآمد.

استفاده گسترده از HAZOP Study به سال ۱۹۷۴ و بعد از وقوع فاجعه Flixborough برمی گردد.

HAZOP Study از چه زمانی شروع می شود؟

از نظر زمانی HAZOP بعد از به دست آمدن اولین نقشه های( P&ID ) ،نقشه ارتباط بین تجهیزات فرآیندی و ابزاردقیق، پیاده سازی می شود. تیم HAZOP بعد از بررسی جز به جز این نقشه های P&ID عوامل مستعد خطر را پیدا کرده و برای آن راهکار هایی برای کنترل آن ارائه می دهند.

این فعالیت ها در نهایت باعث به وجود آمدن تغییراتی در نقشه های P&ID می شوند و نقشه های جدید تهیه می شوند.

تیم مطالعاتی hazop و نحوه جمع آوری آن

برای استفاده از این روش نیاز به یک تیم متخصص در زمینه هایی مانند عملیات ، تعمیر و نگهداری ، ابزار دقیق ، مهندسی ، طراحی فرآیند و … وجود دارد. اندازه ایده آل تیم کاملاً به روند یا روشی که ارزیابی می شود بستگی دارد اما باید تا حد ممکن کوچک نگه داشته شود.

افراد مورد نیاز و استعداد یا دانش مورد نیاز نقش ها برای تشکیل جلسه این تیم عبارتند از:

رهبر مطالعه: این فرد مطالعه را رهبری می کند و باید قبلاً تجربه مطالعات و پیاده سازی HAZOP را داشته باشد.

ضبط کننده / نویسنده : این فرد همه موارد مربوط به مطالعه را از جمله علل ، عواقب ، اعمال ، انحرافات و موارد دیگر را مستند می کند.

طراح فرآیند : این فرد جزئیاتی را در مورد هدف طراحی ارائه می دهد.

اپراتور : این فرد روند کار را انجام می دهد.

متخصص : این فرد دانش فنی تخصصی در مورد فرآیند را ارائه می دهد.

نگهدارنده : این فرد اطلاعات و جزئیات مربوط به نگهداری تجهیزات یا سایر ماشین آلات را ارائه می دهد.

رویکرد تیمی

HAZOP یک تمرین طوفان فکری است که در آن افراد از رشته های مختلف شرکت می کنند.و با هم تبادل اطلاعات میکنند و هر شخص از خلاقیات خود در جلسات hazop استفاده می کند.

چرا از تکنیک HAZOP استفاده کنیم؟

معمولاً تمامی واحدهای صنعتی و شرکت ها با یک هدفی طراحی می شوند؛ به عنوان مثال تولید مقدار معینی از یک محصول در یک دوره معین می تواند هدف اصلی تأسیس یک واحد صنعتی باشد؛ در کنار این هدف، هدف مهم دیگری هم وجود دارد که در تمامی اهداف صدق میکند و آن راهبری واحد به ایمن ترین شیوه ممکن می باشد.

سایر روشهای شناسایی خطرات احتمالی بر تجربیات افراد سازمان وابسته می باشد و کاربرد آنها محدود می باشد، در حالی که پیاده سازی hazop تماما با خلاقیت فکری و مشورت گروه hazop به شناسایی و ارائه راهکار می پردازد.

فراگیری آن بسیار ساده است.

به راحتی برای همه ی واحدهای سیستم قابل استفاده می باشد.

پیاده سازی این تکنیک و اجرای ان احتیاجی به تحصیلات آکادمیک ندارد.

مقاصد پیاده سازی تکنیک hazop

برای بررسی یک طرح

برای تصمیم گیری درباره اینکه چه چیزی را در کجا باید ساخت

برای تصمیم گیری در مورد خرید یک قطعه تجهیزات

برای به دست آوردن لیستی از سوالات برای ارائه به یک تامین کننده

برای بررسی دستورالعمل های در حال اجرا

برای بهبود ایمنی امکانات موجود

مزایای اصلی پیاده سازی این تکنیک چیست؟

شناسایی جامع مخاطرات ، سنگ بنای اصلی مدیریت ریسک موثر است زیرا اگر خطری شناسایی نشده باشد ، نمی توان تدابیری را برای کاهش خطر در نظر گرفت. وخطری که نادیده گرفته شود می تواند تأثیر بسیاری در موفقیت کلی سرمایه گذاری داشته باشد. و مطالعاتHAZOP موضوعات ایمنی ، محیط کاری ، عملیات و نگهداری را پوشش می دهد و انها را تحلیل می کند.

نقاط ضعف HAZOP:

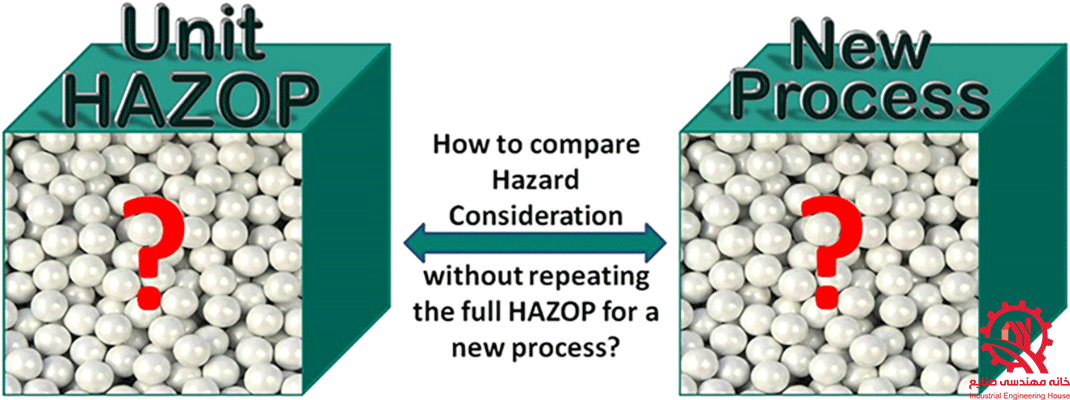

محدود به دانسته های تیم است.

You don’t know what you don’t know.

احتیاج به مدیریت قوی دارد .

وقت پیاده سازی تکنیک بسیار زمان بر است.

هیچ راهی وجود ندارد که کاربران بتوانند اثر بخشی کنترل های جدید یا کنونی را ارزیابی کنند.

تعاریف

Harm: اگر خطرات شناسایی شده کنترل نشوند آسیب هایی ممکن است به منابع مالی یا محیط زیست وارد شود.

Risk: احتمال اتفاق افتادن آسیب ها و مقدار آسیب آنها.

البته که مطالعات hazop کاملا پاسخگوی ریسک ها نیست و فقط به صورت کیفی ان را مشخص می کند و علاوه بر اینکه می گوید چه خطری ما را تهدید می کند همچنین اولویت بندی ان را هم برای ما مشخص می سازد.

Deviations: انحرافات بوجود امده از فعالیت و خواسته های طراحی که باید انها را به وسیله این تکنیک شناسایی کنیم.

Causes: علت و دلیل هایی که باعث بوجود آمدن انحرافات میشوند.

Consequences: نتایجی که بر اساس انحرافات از فعالیت و طراحی ها بوجود می آید.

گره: گره مطالعاتی به قسمت هایی از سیستم گفته می شود که در آن پارامتر های عملیاتی حضور دارند و احتمال بوجود آمدن انحراف و مشکل را در آن می سنجیم.

Safeguard : وجود سیستم های مهندسی برای جلوگیری از دلایل اتفاق افتادن خطر و یا کمتر کردن انحراف ها.

پارامتر: ویژگی های فیزیک سیستم تحت مطالعه.

مراحل انجام HAZOP

جمع آوری اطلاعات و اسناد

گره بندی فعالیت ها

انتخاب پارامترهای مناسب در هر گره

ترکیب کردن کلمات کلیدی و پارامترها با هم و بدست اوردن انحرافات

پیدا کردن عواملی که باعث بوجود آمدن انحراف در هر گره شود

تنظیم لیستی برای ثبت پیامد های هر عامل فرایندی و بازدارنده های آن و ثبت سیستم های ایمنی جهت جلوگیری از بوجود آمدن پیامد ها

تهیه ماتریس ریسک

تهیه و حمع آوری پیشنهادات در صورت نیاز

تکنیک hazop برای کدام سیستم ها مناسب می باشد؟

در صنعت هایی که خطراتی از قبیل تغییر متغییر های عملیاتی و مهم مانند فشار دما و جریان آنها را تهدید می کند مناسب ترین روش برای استخراج خطاهای احتمالی استفاده کردن از نکنیک hazop می باشد. از جمله صنایع نفت و گار و پتروشیمی

کاربرد های hazop

مطالعه خطر و کارایی (HAZOP) پرکاربردترین روش تجزیه و تحلیل خطرات فرآیند (PHA) در صنایع شیمیایی ، دارویی ، غذایی ، نفت و گاز ، هسته ای و سایر صنایع فرآیندی در سراسر جهان است.

در صورت انجام صحیح در مشاغل از جمله پالایش ، صنایع شیمیایی ، نفت یا گاز ، داروسازی ، تولید برق و سایر مکان های مشابه ، مطمئناً خطرات شناسایی شده برای جلوگیری از صدمات ، تلفات جانی و آسیب رساندن به تجهیزات برطرف می شوند.

آمار

وب سایت:

آمار

وب سایت: